Свердління

Свердління – один з найпоширеніших методів здобуття отвору різанням. Ріжучим інструментом тут служить свердло, яке дає можливість як отримувати отвори в суцільному матеріалі (свердління), так і збільшувати діаметр вже просвердленого отвору (розсвердлювання).

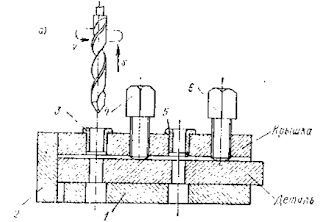

Мал. 4.14. Робота свердла при свердлінні

При свердлінні оброблювану деталь закріплюють на столі свердлильного верстата прихватами, в лещатах, на призмах і т. п., а зверху надають два спільні рухи (мал. 4.14) обертове v і поступальне (направлене уздовж осі свердла) s. Обертальний рух свердла називається головним (робочим) рухом. Поступальний рух уздовж осі свердла називається рухом подачі.

Свердління виконується на приводних свердлильних верстатах і вручну – ручними дрилями, за допомогою механізованого інструменту – електричними і пневматичними дрилями, а також електроіскровим і ультразвуковим методами.

Мал. 4.15. Електрична дриль

Свердла, їх конструкції і призначення

По конструкції і призначенню свердла підрозділяються на ряд видів.

Перові свердла є простим ріжучим інструментом (мал. 4.16, а). Вони застосовуються головним чином в ручних дрилях для свердління невідповідальних отворів діаметром до 25 мм.

Мал. 4.16. Різноманітні конструкції свердел

Спіральні свердла з циліндричним і конічним хвостовиками (мал. 4.16, б, в) використовуються як для ручного свердління, так і при роботі на верстатах (свердлильних, револьверних і ін.).

Свердла для глибокого свердління застосовуються на спеціальних верстатах для здобуття точних отворів малого діаметру. Під глибоким свердлінням зазвичай розуміють свердління отворів, довжина яких перевищує їх діаметр в 5 разів і більш.

Центрові свердла (мал. 4.16, г) служать для здобуття центрових поглиблень на оброблюваних деталях.

Комбінований інструмент для обробки отворів дозволяє виконувати одночасну обробку одноосних отворів (мал. 4.16, д), а також одночасне свердління і зенкування або розвертання отворів (див., наприклад, мал.. 4.16, е).

Для виготовлення свердел, як правило, застосовують наступні інструментальні матеріали: вуглецеву інструментальну сталь марок У10А і У12А, леговані сталі – хромисту марки X і хромокремнієву 9ХС; швидкоріжучу сталь марок Р9 і Р18. Останніми роками для оснащення ріжучих кромок свердел стали застосовувати пластинки твердих сплавів марок ВК6, ВК8, Т15К6 і ін.

Свердла з швидкоріжучих сталей роблять зварними: робочу частину – з швидкоріжучої сталі, а іншу частину – з менш дорогої конструкційної сталі. Найбільш поширеними є спіральні свердла з швидкорізальних сталей.

Елементи і геометричні параметри спірального свердла

Спіральне свердло має робочу частину, шийку, хвостовик для кріплення свердла в шпинделі верстата чи дрилі і лапку, яка слугує упором при вибиванні свердла з гнізда шпинделя і передачі через неї великих крутячих моментів (мал. 4.17, а). Робоча частина, у свою чергу, розділяється на ріжучу і направляючу.

Мал. 4.17. Елементи спірального свердла

Ріжуча частина, на якій розташовані всі ріжучі елементи свердла, складається: з двох зубів (пер), утворених двома спіральними канавками для відведення стружки (мал. 4.17, б); перемички (серцевини) – середньої частини свердла, що сполучає обидва зуба (пера); двох передніх поверхонь, по яких збігає стружка, і двох задніх поверхонь; двох стрічок, які слугують для направлення свердла, калібрування отвору і зменшення тертя свердла об стінки отвору; двох головних ріжучих кромок, утворених перетином передніх і задніх поверхонь і виконуючих основну роботу різання; поперечної кромки (перемички), утвореної перетином обох задніх поверхонь. На зовнішній поверхні свердла між краєм стрічки і канавкою розташована дещо поглиблена частина, яка йде по гвинтовій лінії і називається спинкою зуба.

Зменшення тертя свердла об стінки просвердлюваного отвору досягається також тим, що робоча частина свердла має зворотний конус, тобто діаметр свердла в ріжучій частині більший, ніж на іншому кінці, біля хвостовика. Різниця у величині цих діаметрів складає 0,03-0,12 мм на кожних 100 мм довжини свердла.

До геометричних параметрів ріжучої частини свердла (мал. 4.18) відносяться: кут при вершині свердла, кут нахилу гвинтової канавки, передній і задній кути, кут нахилу поперечної кромки (перемички).

Мал. 4.18. Геометричні параметри спірального свердла

Кут при вершині свердла 2φ розташований між головними ріжучими кромками. Він робить великий вплив на роботу свердла. Величина цього кута вибирається залежно від твердості оброблюваного матеріалу і коливається в межах від 800 до 1400; для сталей, чавунів і твердих бронз 2φ = 116-1180, для латуні і м’яких бронз 2φ = 1300, для легких сплавів – дюралюміну, силуміну 2φ = 1400; для червоної міді 2φ = 1250; для ебоніту і целулоїду 2φ = 80-900.

Для підвищення стійкості свердел діаметром 12 мм і вище застосовують подвійне заточування свердел; при цьому головні ріжучі кромки мають форму не прямої, як при звичайному заточуванні (мал. 4.18, а), а ламаної лінії (мал. 4.18, б). Основний кут 2φ = 116-1180 (для сталей і чавунів), а другий кут 2φ0 = 70-750.

Кут нахилу гвинтової канавки позначається грецькою буквою омега ω (мал. 4.18, а). Із збільшенням цього кута процес різання полегшується, покращується вихід стружки. Проте свердло (особливо малого діаметру) із збільшенням кута нахилу гвинтової канавки ослаблюється. Тому в свердел малого діаметру цей кут робиться меншим, ніж в свердел великого діаметру.

Кут нахилу гвинтової канавки повинен вибиратися залежно від властивостей оброблюваного металу. Для обробки, наприклад, червоної міді і алюмінію цей кут потрібно брати рівним 35-400, а для обробки сталі ω = 250 і менше.

На мал. 4.18, в зображено приклад кутів φ = 1180, ω = 270.

Мал. 4.19. Заточка ріжучих кромок свердла: а – положення свердла в руках, б – положення свердла відносно шліфувального круга

Діаметри свердел бувають від 0,3 мм до 20,0 мм з кроком 0,1 мм (деякі 0,05 мм), згідно стандартів DIN 338 (ГОСТ 10902-77), DIN 340 (ГОСТ 886-77) та ін.

Свердлильні станки

Мал. 4.20. Вертикально-свердлильний станок моделі 2135: 1 – основа, 2 – стіл, 3 – шпиндельний вузол, 4 – направляючий кронштейн, 5 – коробка швидкостей, 6 – колона

Мал. 4.21. Радіально-свердлильний станок: 1 – основа, 2 – нерухома колона, 3 – обертова колона, 4 – траверса, 5 – механізм підйому і опускання траверси, 6 – свердлильна головка, 7 – шпиндель

Процес різання при свердлінні

В процесі свердління під впливом сили різання ріжучі поверхні свердла стискують прилеглі до них частки металу, і коли тиск, що створюється свердлом, перевищує сили зчеплення часток металу, відбувається утворення елементів стружки і відділення її.

При свердлінні в’язких металів (сталь, мідь, алюміній і ін.) окремі елементи стружки, щільно зчіплюючись між собою, утворюють безперервну стружку, що завивається в спіраль (див. мал. 4.14). Така стружка називається зливною. Якщо оброблюваний метал крихкий, наприклад чавун або бронза, то окремі елементи стружки надламуються і відокремлюються один від одного. Така стружка, що складається з окремих роз’єднаних між собою елементів (лусочок) неправильної форми, носить назву стружки надлому.

Прийоми свердління

Залежно від точності і величини партії оброблюваних деталей свердління отворів може виконуватися по розмітці з накернюванням центрів отворів або по кондукторах.

Свердління по розмітці при відносно точному положенні отвору виконують в два прийоми: спочатку свердлять отвір попередньо, а потім остаточно. Попереднє свердління виконують з ручною подачею на глибину 0,25 діаметра отвору, потім свердло піднімають, видаляють стружку і перевіряють збіг кола надсверленного отвору з розмічальним колом. Якщо вони збігаються, то можна продовжувати свердління, включивши механічну подачу, і довести його до кінця. Якщо ж надсверлений отвір виявився не в центрі, то його виправляють шляхом прорубування двох-трьох канавок від центру з того боку центрального поглиблення, куди потрібно змістити свердло. Канавки направлять свердло в намічене кернером місце. Зробивши ще одне надсверлювання і переконавшись в його правильності, доводять свердління до кінця.

Мал. 4.22. Свердління в кондукторах: а – в закритому (коробчастому), б – в накладному

Свердління по кондуктору виконують в тих випадках, коли потрібно отримати вищу точність, а також при великій партії однакових деталей. Цей спосіб набагато продуктивніший свердління по розмітці, оскільки відпадає потреба в самій розмітці, у витримці деталі перед її обробкою; кріплення деталі виконується надійно і швидко; знижується стомлюваність робітника і т. п. Наявність постійних настановних баз і кондукторних втулок, що направляють інструмент, підвищує точність обробки і забезпечує взаємозамінність деталей.

На мал. 4.22, а зображений закритий кондуктор коробчастої форми. Оброблювану деталь закривають усередині коробки 1, доводять до упору 2 і кріплять гвинтами 4 і 6. Свердло спочатку вводять в направляючу втулку 3, а потім, просвердливши отвір і пересунувши кондуктор, просвердлюють другий отвір через направляючу втулку 5.

При користуванні накладними кондукторами оброблювану деталь затискають в машинних лещатах або на столі верстата.

Кондуктор 3 накладають на ту частину поверхні деталі 1, де потрібно просвердлити отвір (мал. 4.22, б). Кріплять кондуктор на деталі бічними гвинтами 2 або притисками різних конструкцій.

Свердління прохідних отворів відрізняється від свердління глухих отворів. Коли свердло підходить до виходу з отвору, опір металу значно зменшується, і відповідно має бути зменшена подача. Якщо подачу не зменшити, то свердло різко опуститься, захопить великий шар металу, заклиниться і може зламатися. Зазвичай для того, щоб уникнути цього, в кінці свердління вимикають механічну подачу свердла і досвердлюють отвір з ручною сповільненою подачею.

Свердління глухих отворів на задану глибину вимагає попереднього налаштування по спеціальному пристосуванню, що є на свердлильному верстаті. Якщо ж такого пристосування немає, користуються упорною втулкою, закріпленою в потрібному місці безпосередньо на свердлі (мал. 4.23).

Мал. 4.23. Свердління глухих отворів по упору: 1 – упорна втулка, 2 – стопорний гвинт, 3 – деталь

Упорну втулку або пристосування для роботи по упору, змонтоване на шпинделі, настроюють так. Свердло опускають на деталь, а упорний стержень (втулку) встановлюють і закріплюють на висоті, що відповідає глибині свердління. Коли свердло опуститься на встановлену глибину, упорний стержень або втулка дійдуть до обмежувача або торця і зупиняться. При цьому шпиндель (свердло) не зможе пройти далі в метал.

Мал. 4.24. Свердління неповних отворів

Свердління неповних отворів виконують двома способами. За першим способом пару деталей закріплюють в лещатах так, щоб їх поверхні, на яких мають бути просвердлені неповні отвори, збіглися. Потім розмічають на лінії стику закріплених деталей центри отворів і виконують свердління звичайним способом (мал. 4.24, а). При свердлінні неповного отвору в одній деталі користуються прокладками з того ж матеріалу, що й деталь, яка обробляється (мал. 4.24, б).

Комментариев нет:

Отправить комментарий