Заклепкові з’єднання

Клепкою називається процес з’єднання двох або декількох деталей за допомогою заклепок. Цей вигляд з’єднання відноситься до групи нероз’ємних, оскільки роз’єднання склеплених деталей можливе лише шляхом руйнування заклепки.

Заклепувальні з’єднання широко застосовують при виготовленні металевих конструкцій мостів, ферм, рам, балок, а також в котлобудуванні, літакобудуванні, суднобудуванні і ін.

Процес клепки складається з наступних основних операцій:

утворення отвору під заклепку в деталях, що сполучаються, свердлінням або пробивкою;

зенкування гнізда під заставну голівку заклепки (при потайній клепці);

вставка заклепки в отвір;

утворення замикаючої голівки заклепки, тобто власне клепка.

Клепка розділяється на холодну, тобто виконувану без нагріву заклепок, і гарячу, при якій перед постановкою на місце стержень заклепки нагрівають до 1000-1100°С.

Практикою вироблені наступні рекомендації по використанню холодної і гарячої клепки залежно від діаметру заклепок:

до d=8 мм – лише холодна клепка;

при d=8-12 мм – змішана, тобто як гаряча, так і холодна;

при d >21 мм – лише гаряча.

При виконанні слюсарних робіт зазвичай удаються лише до холодної клепки. Гарячу клепку виконують, як правило, в спеціалізованих цехах. Холодна клепка широко застосовується в літакобудуванні.

Перевага гарячої клепки полягає в тому, що стрижень краще заповнює отвір в склепуваних деталях, а при охолоджуванні заклепка краще стягує їх. Утворення замикаючої голівки може відбуватися при швидкій (ударна клепка) і повільній (пресова клепка) дії сил.

Залежно від інструменту і устаткування, а також способу завдання ударів або тиску на заклепку розрізняють клепку трьох видів: ударну ручними інструментами; ударну за допомогою клепальних пневмомолотків; пресову за допомогою клепальних пресів або скоб.

Ударну ручну клепку унаслідок високої вартості, низькій продуктивності застосовують обмежено; при малому об’ємі робіт або в умовах, коли через відсутність клепального інструменту і устаткування не можна перейти до ударної клепки за допомогою пневмомолотків або до пресової клепки на пресах або скобах. Клепанні з’єднання мають ряд істотних недоліків, основними з яких є: збільшення маси клепаних конструкцій; ослаблення склепуваного матеріалу в місцях утворення отворів під заклепки; значне число технологічних операцій, необхідних для виконання заклепувального з’єднання (свердління або пробивка отворів, зенкування або штампування гнізд під потайну голівку, вставка заклепок і власне клепка); значний шум і вібрації (коливання) при роботі ручними пневматичними молотками,, що шкідливо впливають на організм людини, і ін.

Тому окрім вдосконалення самого процесу клепки застосовують і інші способи здобуття нероз’ємних з’єднань, наприклад електричним і газовим зварюванням, з’єднанням металів термостійкими клеями ВК-32-200; ВК-32-250; ИП-9 і ін.

Проте у ряді галузей машинобудування, наприклад в авіабудуванні, в виробництві слюсарно-монтажного інструменту клепку ще широко застосовують, особливо для з’єднання конструкцій, що працюють при високих температурах і тисках.

Типи заклепок

Заклепка – циліндричний металевий стержень з голівкою певної форми. Голівка заклепки, висаджена заздалегідь, тобто виготовлена разом із стрижнем, називається заставною, інша, що утворюється під час клепки з частини стрижня, що виступає над поверхнею склепуваних деталей, називається замикаючою.

За формою голівок розрізняють заклепки: з напівкруглою високою голівкою (мал. 7.21, а) з діаметром стрижня від 1 до 36 мм і завдовжки від 2 до 180 мм; заклепки з напівкруглою низькою голівкою (мал. 7.21, б) із стрижнем діаметром від 1 до 10 мм і завдовжки від 4 до 80 мм; заклепки з плоскою голівкою (мал. 7.21, в, зліва) із стрижнем діаметром від 2 до 36 мм і завдовжки від 4 до 180 мм (мал. 7.21, в, справа); заклепки з потайною голівкою (мал. 7.21, г) із стрижнем діаметром від 1 до 36 мм і завдовжки від 2 до 180 мм і заклепки з напівпотайною голівкою (мал. 7.21, д) із стрижнем діаметром від 2 до 36 мм і завдовжки від 3 до 210 мм.

Заклепки виготовляють з матеріалів, що володіють хорошою пластичністю: сталей Ст2, 10; СТ3, 15, міді М3, МТ, латуні Л63, алюмінієвих сплавів АМг5П, Д18, АД1, для відповідальних з’єднань з нержавіючої сталі Х189Т, легованої сталі 09Г2.

Мал. 7.21. Види заклепок: а – з напівкруглою високою голівкою, б – з напівкруглою низькою голівкою, в – з плоскою голівкою, г – з потайною голівкою, д – з напівпотайною голівкою, е – вибухова двокамерна

Як правило, заклепки мають бути з того ж матеріалу, що і деталі, які сполучаються; інакше можлива поява корозії температурної зміни і руйнування місця з’єднання.

Найбільш широке використання в машинобудуванні отримали заклепки з напівкруглою голівкою. В деяких випадках застосовують спеціальні типи заклепок – вибухові (АН- 1504) і з сердечником (АН-831) і ін.

Заклепки вибухові (мал. 7.21, е) мають у вільному кінці стрижня поглиблення (камеру), заповнене вибуховою речовиною, яка захищена від проникнення атмосферної вологи шаром лаку. Вибухові заклепки виготовляють діаметром 3,5; 4; 5 і 6 мм з дроту марки Д18П. Довжина стрижня вибухових заклепок від 6 до 20 мм, товщина склепуваного пакету від 1,6 – 2,5 до 14,1 -15 мм.

Клепку вибуховими заклепками здійснюють в тих випадках, коли немає доступу зробити замикаючу голівку. Процес клепки вибуховими заклепками відрізняється від звичайної клепки. Тут як розклепуючий інструмент використовується електричний нагрівач 1 (мал. 7.22).

Мал. 7.22. Клепка вибуховими заклепками

Способи клепки деталей залежно від конструкції заклепки

Клепка вибуховими заклепками полягає в тому, що в отвір вставляють заклепку 2 (мал. 7.22), у вільному кінці стрижня якої є камера, заповнена вибуховою речовиною. Легким ударом молотка (у холодному стані) заклепку осаджують. Потім на заставну голівку накладають наконечник електричного нагрівача 1. Протягом 2 – 3 с заклепка нагрівається, і при температурі 130-1600С заряд вибухає, при цьому кінець стрижня сильно розширюється і утворює замикаючу голівку 3.

Клепка трубчастими заклепками полягає в тому, що в отвір встановлюють заклепку 1 (мал. 7.23, а) з порожнистим стрижнем (пістоном), потім спеціальним інструментом – пістонніцею 3 заклепку осаджують, підтягують склепувані деталі один до одного і розклепують 2. Якість розклепування (розвальцьовування) вільного кінця стержня для утворення замикаючої голівки залежить від конструкції, форми і розмірів гачка 4 пістонніци, який підбирається по розмірах заставної голівки, а також залежно від сили натиску.

Мал. 7.23. Клепка трубчастими заклепками: а – робочий момент, б – роздача кінців заклепки кернером

Простіше деталі порожнистими заклепками склепують так: закладають заклепку в отвір на підставці і роздають кінці заклепки ударами молотка по кернерові (мал. 7.23, б).

Заклепки з сердечником (мал. 7.24, а) мають порожнистий стрижень («пістон») 3, в який поміщений сердечник 2 з потовщеною частиною на кінці.

Мал. 7.24. Клепка заклепками з порожнистим стрижнем: а – конструкція заклепки, б – заклепка вставлена в отвір деталей, що клепаються, в – протягування сердечника через «пістон» і розвальцьовування сердечника, г – зрізання кусочками виступаючої частини сердечника, д – повністю оформлена заклепка

Мал. 7.25. Заклепочник механічний із заклепками

Процес однобічної клепки заклепками з порожнистим стрижнем («пістоном») здійснюють в такому порядку:

заставну голівку 1 сердечника вставляють в проріз спеціального захоплюючого наконечника ручних кліщів або ручного преса і вставляють в отвір склепуваних деталей (мал. 7.24, б);

за допомогою кліщів або ручного преса сердечник протягують крізь «пістон» (мал. 7.24, в). При цьому потовщена частина сердечника роздає стінки «пістона» і упресовує його в стінки отвору, а при подальшому протяганні замикаюча голівка 4 сердечника входить в «пістон» і розвальцьовує його;

виступаючу частину сердечника зрізують кусачками (надкушують) (мал. 7.24, г), отримуючи повністю оформлену заклепку (мал. 7.24, д).

Заклепки з сердечником виготовляють, двух типів: з потайною і напівпотайною голівками. Зовнішній діаметр пістона від 3,5 до 5 мм. Цей тип заклепок застосовують для з’єднання деталей, що зазнають незначних навантажень.

Мал. 7.26. Заклепка ЦАГИ

Заклепки ЦАГИ, як і заклепки, з сердечниками складаються з двох частин: пістона 1 (мал. 7.26) і сердечника 2 (із сталі ЗОХМА), який гартується. Пістон з сердечником вставляють в отвір, а потім ударами молотка забивають сердечник в пістон, в якого при цьому відгинаються розрізані кінці, що утворюють замикаючу голівку 3.

Видів заклепувальних з’єднань. Інструменти і пристосування для клепки

Місце з’єднання деталей заклепками називається заклепувальним швом (мал. 7.27).

Залежно від характеристики і призначення заклепувального з’єднання заклепувальні шви ділять на три види: міцні, щільні і міцнощільні.

Міцний шов застосовують для здобуття з’єднань підвищеної міцності. Міцність шва досягається тим, що він має декілька рядів заклепок. Ці шви застосовують при клепці балок, колон, мостів і інших металевих конструкцій.

Мал. 7.27. Зовнішній вид заклепувальних швів

В погано поставленої заклепки зрубують голівку, а потім бородком вибивають стрижень. Заклепку можна також висвердлити. Для цього заставну голівку накернюють і свердлять на глибину, рівну висоті голівки. Діаметр свердла беруть трохи менше діаметру заклепки. Недосвердлену голівку надламують бородком, потім вибивають заклепку.

Щільний шов застосовують для здобуття досить щільної і герметичної конструкції при невеликих навантаженнях.

З’єднання з щільним швом виконують зазвичай холодною клепкою. Для досягнення необхідної герметичності шва застосовують різного роду прокладки з паперу, тканини, просочені оліфою або суриком, або підкарбовування шва. Ці шви застосовують при виготовлені резервуарів, що не піддаються високим тискам (відкриті баки для рідини), деяких інших виробів.

Щільноміцний шов застосовують для здобуття міцного і в той же час непроникного для пари, газу, води і інших рідин з’єднання, наприклад в парових казанах і різних резервуарах з високим внутрішнім тиском.

Мал. 7.28. Заклепувальні шви: а – однорядний в напусковому з’єднанні, б – однорядний в стиковому з’єднанні, в – однорядний в стиковому з’єднанні з однією накладкою, г – дворядний з шахматним розташуванням заклепок в стиковому з’єднанні з однією накладкою

Щільноміцні шви виконують гарячою клепкою за допомогою клепальних машин з подальшим підкарбовуванням голівок заклепок і кромок листів.

У кожному заклепувальному з’єднанні заклепки розташовують в один-два і більш рядів.

Відповідно до цього заклепувальні шви діляться на однорядні, дворядні, багаторядні, паралельні і шахматні (мал. 7.28, а-г).

Інструменти і пристосування для клепки. Розрізняють клепку ручну, механізовану, при якій застосовують пневматичні клепальні молотки і машинну, виконувану на пресах одинарної і групової клепки.

При ручній клепці застосовують слюсарні молотки з квадратним бойком, підтримки, обтискання, натяжки і чекани.

Масу молотка вибирають залежно від діаметру заклепки:

Таблиця 7.4

| Діаметр заклепки, мм | 2 | 2,5 | 3 | 3,5 | 4 | 5 | 6-8 |

| Маса молотка, г | 100 | 100 | 200 | 200 | 400 | 400 | 500 |

Підтримки є опорою при розклепуванні стержня заклепок. Форма і розміри підтримок залежать від конструкції склепуваних деталей і діаметру стержня заклепки, а також від вибраного методу клепки (прямий або зворотний). Підтримка має бути в 3 – 5 разів масивніша за молоток.

Обтискання служать для додання замикаючій голівці заклепки після осідання необхідної форми. На одному кінці обтискання є поглиблення за формою голівки заклепки.

Натяжка представляє собою бородок з отвором на кінці. Натяжка застосовується для осадження листів.

Чекан є слюсарним зубилом з плоскою робочою поверхнею і застосовується для створення герметичності заклепувального шва, що досягається обтисканням (підкарбовуванням) замикаючої голівки і краю аркуша.

Ручна клепка

Незалежно від вживаних інструментів і пристосувань склепувані деталі розміщають так, щоб заставні голівки заклепок знаходилися зверху. Це дозволяє вставляти заклепки заздалегідь.

Мал. 7.29. Елементи заклепки: а – з потайною голівкою, б – з напівкруглою голівкою

Необхідну кількість, діаметр і довжину заклепок визначають розрахунковим шляхом. Довжину стержня заклепки вибирають залежно від товщини склепуваних листів (пакету) і форми замикаючої голівки.

Довжина частини стержня заклепки для утворення замикаючої потайної голівки визначається по формулі (мал. 7.29, а): l = s + (0,8 ÷ 1,2)d, де l – довжина стрижня заклепки, мм; s – товщина склепуваних листів, мм; d – діаметр заклепки, мм.

Для утворення замикаючої напівкруглої голівки (мал. 7.29, б) l = s + (1,2 ÷ 1,5)d.

По розрахунковому (наближеному) значенню підбирають найближче велике значення з числа довжин заклепок, передбачених стандартами.

Відстань від центру заклепки до краю склепуваних листів повинна складати 1,5 d заклепки.

Залежно від діаметру заклепки отвори в склепуваних листах (пакетах) свердлять або пробивають. Діаметр отвору має бути більше діаметру заклепки в такій залежності:

Таблиця 7.5

| Діаметр заклепки, мм | 2,0 | 2,3 | 2,6 | 3,0 | 3,5 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 |

| Діаметр отвору, мм | 2,1 | 2,4 | 2,7 | 3,1 | 3,6 | 4,1 | 5,2 | 6,2 | 7,2 | 8,2 |

Розрізняють два види клепки: з двостороннім підходом, коли є вільний доступ як до замикаючої, так і заставної голівки, і з однобічним підходом, коли доступ до замикаючої голівки неможливий.

У зв’язку з цим розрізняють два методи клепки: відкритий, або прямий, і закритий, або зворотний.

Прямий метод клепки характеризується тим, що удари молотком наносять по стержню з боку знов утворюваної, тобто замикаючої, голівки. Клепка прямим методом починається зі свердління отвору під заклепку (мал. 7.30, а). Потім в отвір вводять знизу стержень заклепки і під заставну голівку ставлять масивну підтримку 2 (мал. 7.30, б). Склепувані листи осаджують (ущільнюють) за допомогою натяжки 1, яку встановлюють так, щоб виступаючий кінець стержня увійшов до її отвору. Ударом молотка по вершині натяжки осаджують листи, усуваючи зазор між ними.

Мал. 7.30. Процес клепки прямим методом: а – свердління отвору, б – осаджування заклепуваних листів за допомогою натяжки, в – осаджування стрижня заклепки, г – надання форми замикаючої голівки за допомогою молотка, д – кінцеве оформлення замикаючої голівки за допомогою обтискання

Після цього розклепують стержень заклепки. Оскільки при розклепуванні метал зміцнюється, прагнуть до можливо меншого числа ударів. Тому спочатку декількома ударами молотка осаджують стержень (мал. 7.30, в), потім бічними ударами молотка надають отриманій голівці необхідну форму (мал. 7.30, г), після чого обтисканням 3 остаточно оформляють замикаючу голівку (мал. 7.30, д).

При виконанні шва з потайними голівками під заставну голівку ставлять плоску підтримку, ударяють точно по осі заклепки. Щоб уникнути утворення нерівностей клепку виконують не підряд, з через два-три отвори, починаючи з крайніх, після чого виконують клепку по останніх отворах.

Зворотний метод клепки характеризується тим, що удари молотком наносять по заставній голівці. Зворотний метод застосовують при утрудненому доступі до замикаючої голівки. При роботі по цьому методу стержень заклепки вводять зверху (мал. 7.31, а), підтримку ставлять під стержень. Молотком ударяють по заставній голівці через оправку (мал. 7.31, б), формуючи за допомогою підтримки замикаючу голівку. Якість клепки по цьому методу дещо нижча, ніж по прямому.

Клепку по зворотному методу виконують також вибуховими і трубчастими заклепками (особливі види клепки).

Мал. 7.31. Процес клепки зворотнім методом: а – вставка заклепки в отвір, б – оформлення замикаючої голівки

Спосіб клепки Таумель (розроблений і широко застосовується в Швейцарії). Голівка Таумель, в якій поміщається обтискання, обертається довкола осі заклепувального стрижня. Таким чином, поздовжня вісь обтискання описує в просторі конус, вершина якого розташована в середині замикаючої голівки. Завдяки цьому виникає рух прецесії, причому виключається всяке ковзання між обтисканням і заклепувальним стрижнем так, що обтискання обкатуванням геометрично відтворює свою форму на заклепці. Притискне зусилля по лінії торкання між інструментом і заклепувальною голівкою злегка перевищує межу міцності (при стискуванні) оброблюваного матеріалу.

Замикаюча голівка заклепки утворюється поступовою деформацією матеріалу, оскільки при кожному проході лінії доторкання обтискання прокатується лише мала кількість заклепувального матеріалу. Завдяки цьому в протилежність іншим способам клепки матеріалу забезпечується оптимальна текучість.

Спосіб клепки ВК-Таумель має переваги: безшумність, збереження гальванічних покриттів, не дивлячись на деформацію; можливість обробки навіть цементованих заклепок; здобуття гладкої поверхні замикаючої голівки завдяки руху прецесії клепального інструменту в протилежність точковій або радіальній клепці, при яких на поверхні замикаючої голівки утворюється безліч фасеток (фасетка – окрема частина у формі багатогранної фігури); простота і надійність способу, що не вимагає висококваліфікованої праці; високоякісне з’єднання; простота виготовлення обтискань.

Клепка без шуму. Виконує безшумний верстат, в якому втілений ротаційний принцип: формуючий голівку заклепки пуансон не просто натискує на неї, а здійснює складний коливальний рух, як би обкатує голівку заклепки. Станок дозволяє отримати з’єднання за допомогою стальних заклепок різноманітної конфігурації і діаметром від 6 до 14 мм. Час, що затрачається на цю операцію, відповідно складає від 1,5 до 4 с.

Механізація клепки

Мал. 7.32. Робота клепальним пневматичним молотком

Мал. 7.33. Преси: а – ручний переносний пневматичний ПРП5-2, б – стаціонарний пневмоважільний КП-204М, 1 – пневматичний циліндр, 2 – скоба, 3, 4 – обтиснення, 5 – упор, 6 – стопорна гайка, 7 – рукоятка стопорної гайки, 8 – тумба, 9 – огородження, 10 – педаль, 11 – автоматична масленичка, 12 – фільтр

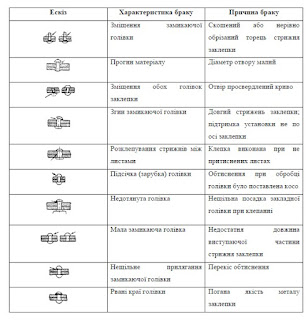

Види і причини браку клепки

Найбільш поширені види браку при клепці приведені в таблиці 7.3.

Таблиця 7.6

Способи перевірки якості з’єднання

Після збірки заклепувальні з’єднання піддають ретельному зовнішньому огляду: перевіряють стан голівок заклепок і склепаних деталей. Щільність прилягання з’єднаних деталей визначають щупом. Головки заклепок і відстань між ними перевіряють шаблонами.

Заклепочні з’єднання, що потребують герметичності, піддають гідравлічним випробуванням шляхом нагнітання насосом рідини під тиском, що перевищує нормативне на 5-20 %. Місця з’єднання, що течуть, відчеканюють (підкарбовують)

Комментариев нет:

Отправить комментарий